充分发挥国企在数字化智能化升级行动中的中坚作用

操动机构得益于智能制造技术的应用,摆脱了不少劳动密集型企业的禁锢,减少对劳动力的依赖,充分利用数字化、信息化手段助力疫情防控和复产复工,确保在疫情期间短时间内即实现复产,各项工作有序推进。

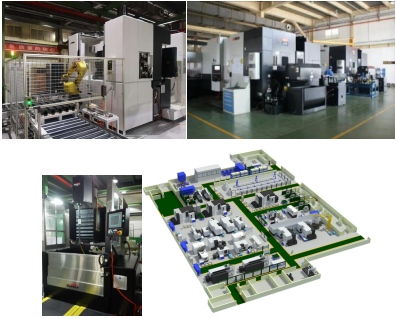

操动机构通过“十三五”改造和工信部工业强基项目,针对产品结构的对设备和人力的需求差异,先后将液压机构和电动机构产品的由传统手工装配提升为全自动、机器人操作,既节省劳动成本,又提高了生产效率。目前两条自动化装配生产线日产机构50台,一线装配人员相比之前减少30%。

在数控车间,24台DNC设备全部联网,通过分布式数控系统集中管理,每个工人可以同时操作3台设备,21台设备一人多机,结合目视化、激光等自动化的在线检测技术应用,大大减少零件加工过程中的工人数量。

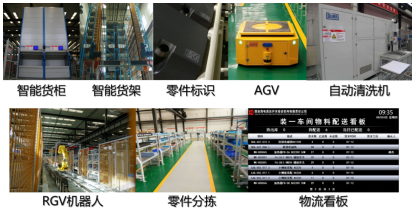

在物流方面,通过AGV、机器人、智能仓储的应用,代替工人进行物料的搬运,不仅降低物流人工成本,同时在物流的准确性上实现JIT的物料配送。

在销售、生产、采购、服务、企业管理等方面,操动机构通过各类信息系统支撑,借助移动互联网技术,实现各类业务实时在线。业务人员可以在家通过电脑、手机进行销售订单创建、生产计划下达、采购订单下达、服务响应及企业相关业务执行办理等,企业主要业务实现数字化、网络化传递审批。这种非接触式的业务模式对抗击疫情具有先天性的优势。

操动机构通过数字化、智能化升级,人均营业收入从2015年85万元增长到2019年104万元;存货由2015年峰值9594万元降低到2019年4385万元,一年以上存货为零。并获得工信部工业强基项目、荣获陕西省制造业与互联网融合发展示范企业、智能车间杰出应用奖、集团公司首家精益工厂示范单位等荣誉。

2020年,操动机构将进一步着力推进智能化的产品、数字化的制造、信息化的管理,通过数据化手段打造柔性化的产能、灵动的生产组织、连续流的节拍生产,实现生产线“规模化”的“定制”生产模式,持续打造数字化智能化工厂,推动企业转型升级,实现高质量发展。