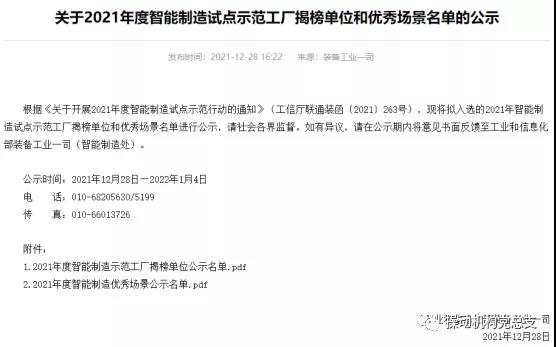

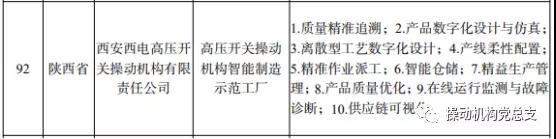

为贯彻《中华人民共和国国民经济和社会发展第十四个五年规划和2035年远景目标纲要》总体部署,落实“十四五”智能制造发展规划要求,深化智能制造推广应用,工业和信息化部、国家发展改革委、财政部、市场监管总局联合开展2021年度智能制造试点示范行动。通过四部门遴选,工信部近期公示了《2021年度智能制造试点示范工厂揭榜单位和优秀场景》名单,操动机构荣获工信部智能制造试点示范工厂。

智能制造示范工厂以响应市场需求和智能制造标杆应用为核心,打造一个工业企业的智能制造示范工厂。

“高压开关操动机构智能制造工厂”以纵向、横向和端到端的集成,以实现优质、高效、低耗、清洁、灵活的生产,从而建立基于工业大数据和“互联网”的智能工厂,推动营销、设计、制造、供应、管理等企业运营关键环节的数字链路贯通,使企业资源利用最优,供应链协同最佳。

生产设备网络化,推动“物联网”实现互通互联

工厂通过各种信息传感设备,实时采集任何需要监控、连接、互动的设备、零部件、产品或过程等各种需要的信息,其目的是实现物与物、物与人,所有的物品与网络的连接,方便识别、管理和控制,通过Things to Things的通信方式实现人、设备和系统三者之间的智能化、交互式无缝连接。

生产数据可视化,利用大数据分析进行生产决策

通过信息技术渗透到企业产业链的各个环节,条形码、二维码、RFID、工业传感器、工业自动控制系统、工业物联网、ERP、CAD/CAM/CAE/CAI等技术在企业中得到广泛应用,尤其是互联网、移动互联网、物联网等新一代信息技术在工业领域的应用,企业所拥有的数据也日益丰富。利用该智能制造工厂方案,可以对产品的生产过程建立模型,优化生产流程,这种透明度将有助于企业改进其生产流程。在能耗分析方面,在设备生产过程中利用传感器集中监控所有的生产流程,能够发现能耗的异常或峰值情形,由此便可在生产过程中优化能源的消耗,对所有流程进行分析将会大大降低能耗。

生产文档无纸化,实现高效、绿色制造

企业生产文档时进行了无纸化管理,工作人员在生产现场即可快速查询、浏览、下载如工艺过程卡片、零件蓝图、三维数模、刀具清单、质量文件、数控程序等所需要的生产信息,生产过程中产生的资料能够即时进行归档保存,大幅降低基于纸质文档的人工传递及流转,从而杜绝了文件、数据丢失,进一步提高了生产准备效率和生产作业效率,实现绿色、无纸化生产。

生产过程透明化,建立智能工厂“神经中枢”

通过建设智能工厂,促进制造工艺的仿真优化、数字化控制、状态信息实时监测和自适应控制,实现整个生产过程的智能管控。通过引进各类符合生产所需的智能装备,建立基于制造执行系统MES的车间级智能生产单元,提高精准制造、敏捷制造、透明制造的能力。

生产现场“无人化”,打造“物联网、智能控制和自动化生产”一体的智能工厂

工业机器人、机械手臂等智能设备的广泛应用,使工厂“无人化”制造成为可能。在企业生产现场,数控加工中心、智能机器人和三坐标测量仪及其他所有柔性化制造单元进行自动化排产调度,工件、物料、刀具进行自动化调度,可以达到无人值守的全自动化生产模式。在不间断单元自动化生产的情况下,管理生产任务优先和暂缓,远程查看管理单元内的生产状态情况,如果生产中遇到问题,一旦解决,立即恢复自动化生产,整个生产过程无需人工参与。

操动机构将以“十四五”发展规划为指引,在加快数字化转型发展的时代背景下,依托西电新园区建设,促进信息技术在研发设计、生产制造、营销服务、经营管理等各方面的深入应用,形成数字化设计、数字化制造、数字化管理、数字化产品、数字化服务方面的领先竞争优势,建立一个从营销、设计、制造、供应到管理的企业运营关键环节数字化链路,使企业资源利用最优,价值链协同最佳化,打造世界一流的高压开关操动机构生产研发基地。